设计简介

第一章 绪论 1

1.1 选题背景及目的 1

1.2轧钢生产在国民经济中的主要地位与作用 1

1.3国内外轧钢机械的发展状况 1

1.3.1粗轧机的发展 2

1.3.2带钢热连轧机发展 2

1.3.3线材轧机的发展 3

1.3.4 短应力线轧机 3

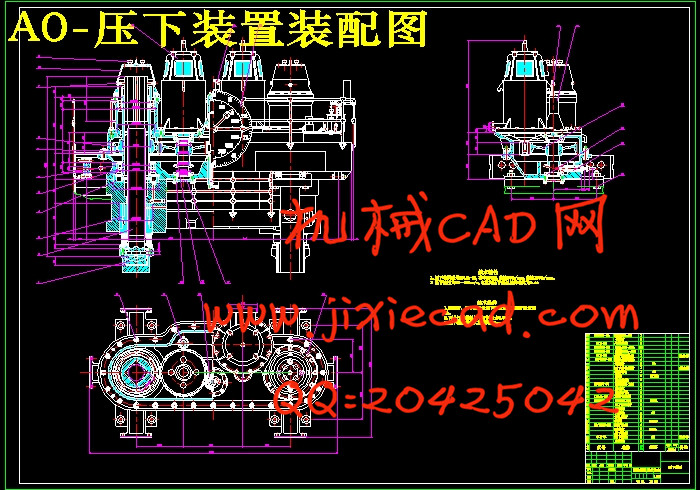

1.4 轧机压下装置的分类和特点 5

1.4.1电动压下装置 5

1.4.2手动压下装置 6

1.4.3双压下装置 6

1.4.4全液压压下装置 8

1.5电动压下装置经常发生的事故及解决措施 9

1.5.1压下螺丝的阻塞事故 9

1.5.2压下螺丝的自动旋松 9

第二章 方案选择 10

2.1轧制过程基本参数 11

2.1.1简单轧制过程 11

2.2.2轧制过程变形区及其参数 12

第三章 力能参数的计算 14

3.1轧制力能参数 14

3.1.1计算第一道次轧制力 14

3.1.2 计算第二道次轧制力 15

3.1.3 计算第三道次轧制力 17

3.1.4计算第四道次轧制力 18

3.1.5计算第五道次轧制力 20

3.2 电机容量的选择 21

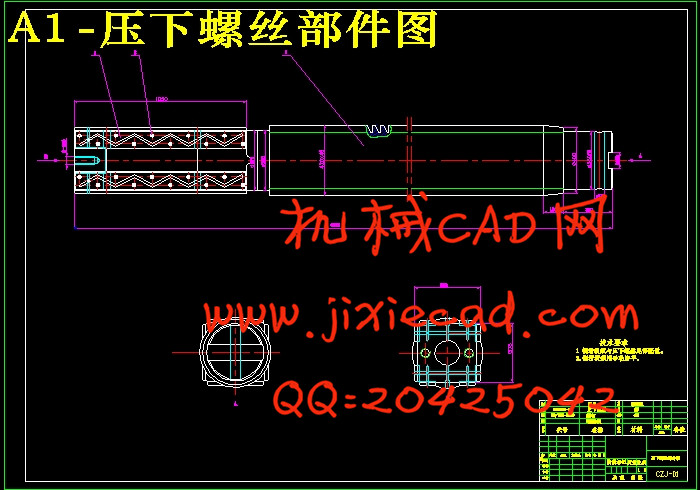

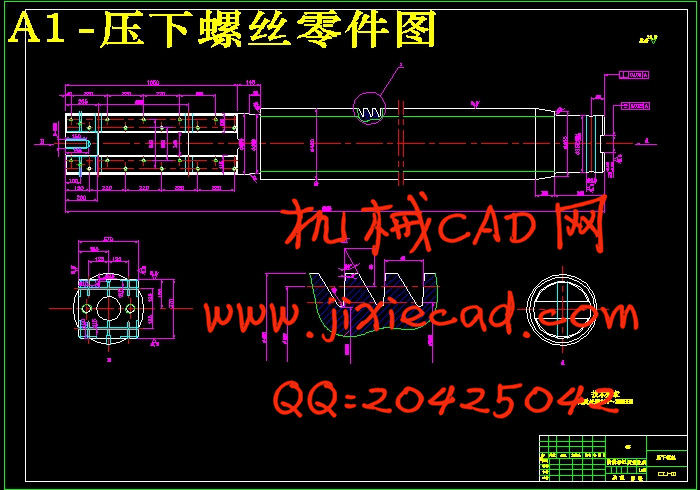

3.3 压下螺丝与螺母的设计计算 23

3.3.1 压下螺丝的设计计算 23

3.3.2 压下螺母的结构尺寸设计 24

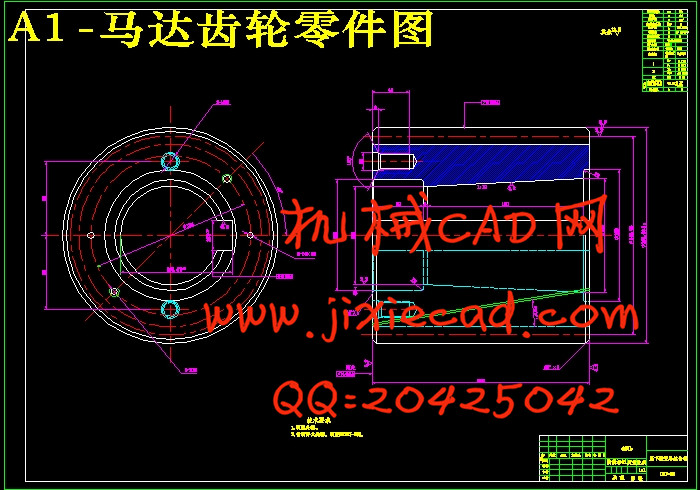

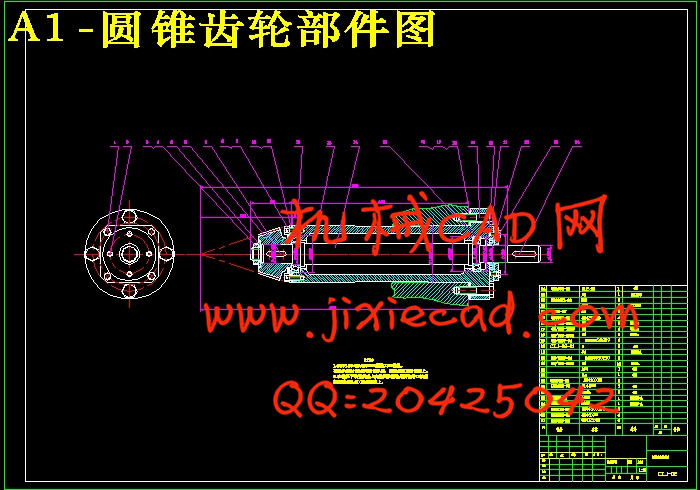

3.4齿轮设计计算 25

3.4.1选精度等级、材料及齿数 25

3.4.2按齿面接触强度设计 26

3.4.3按齿根弯曲强度设计 28

3.4.4几何尺寸的计算 29

第四章 主要零件的强度校核 30

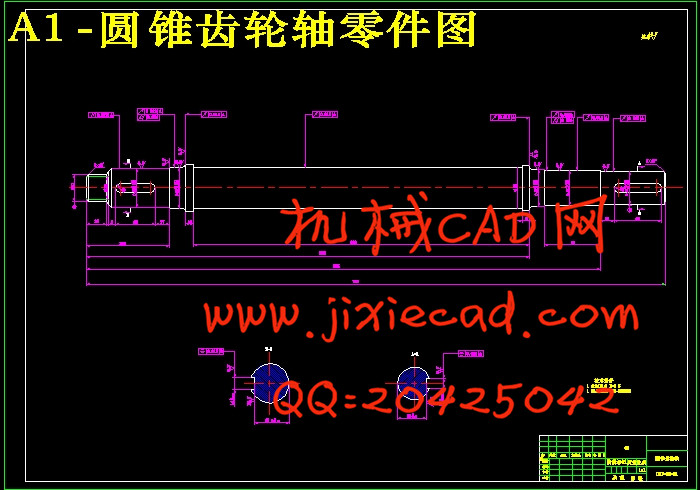

4.1圆锥齿轮轴的强度校核 30

4.2轴承使用寿命的校核 32

第五章 润滑与维护 34

5.1 润滑 34

5.2 维护 36

5.2.1轧机主传动装置维护 36

5.2.2在轧机维护中应用故障诊断技术 36

总结 39

致谢 40

参考文献 41

1.1 选题背景及目的 1

1.2轧钢生产在国民经济中的主要地位与作用 1

1.3国内外轧钢机械的发展状况 1

1.3.1粗轧机的发展 2

1.3.2带钢热连轧机发展 2

1.3.3线材轧机的发展 3

1.3.4 短应力线轧机 3

1.4 轧机压下装置的分类和特点 5

1.4.1电动压下装置 5

1.4.2手动压下装置 6

1.4.3双压下装置 6

1.4.4全液压压下装置 8

1.5电动压下装置经常发生的事故及解决措施 9

1.5.1压下螺丝的阻塞事故 9

1.5.2压下螺丝的自动旋松 9

第二章 方案选择 10

2.1轧制过程基本参数 11

2.1.1简单轧制过程 11

2.2.2轧制过程变形区及其参数 12

第三章 力能参数的计算 14

3.1轧制力能参数 14

3.1.1计算第一道次轧制力 14

3.1.2 计算第二道次轧制力 15

3.1.3 计算第三道次轧制力 17

3.1.4计算第四道次轧制力 18

3.1.5计算第五道次轧制力 20

3.2 电机容量的选择 21

3.3 压下螺丝与螺母的设计计算 23

3.3.1 压下螺丝的设计计算 23

3.3.2 压下螺母的结构尺寸设计 24

3.4齿轮设计计算 25

3.4.1选精度等级、材料及齿数 25

3.4.2按齿面接触强度设计 26

3.4.3按齿根弯曲强度设计 28

3.4.4几何尺寸的计算 29

第四章 主要零件的强度校核 30

4.1圆锥齿轮轴的强度校核 30

4.2轴承使用寿命的校核 32

第五章 润滑与维护 34

5.1 润滑 34

5.2 维护 36

5.2.1轧机主传动装置维护 36

5.2.2在轧机维护中应用故障诊断技术 36

总结 39

致谢 40

参考文献 41