设计简介

摘 要

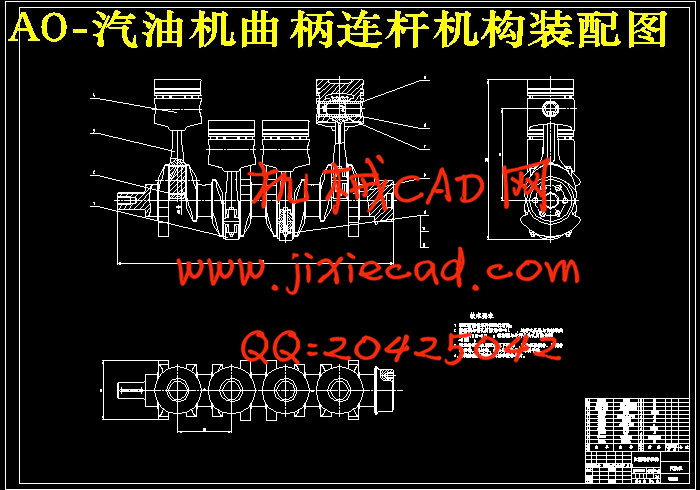

本文以捷达EA113汽油机的相关参数作为参考,对四缸汽油机的曲柄连杆机构的主要零部件进行了结构设计计算,并利用ANSYS有限元分析对活塞组件进行的热力学分析。首先,分别对活塞组、连杆组以及曲轴进行详细的参数化结构设计,并进行了结构强度和刚度的校核。然后,使用Solidworks三维作图软件建立了活塞的实体模型,并将其导入ANSYS软件进行温度场的分析和处理,分析活塞在缸内的受热情况,从理论上深入了解模型的简化方法,施加适当的边界条件和约束关系,计算活塞在温度等载荷条件下的温度分布。仿真结果的分析表明,仿真结果与发动机的实际工作状况基本一致,文章介绍的仿真方法为曲柄连杆机构的选型、优化设计提供了一种新思路。

关键词:发动机;曲柄连杆机构;受力分析;仿真建模;有限元分析;Solidworks

ABSTRACT

This article refers to by the Jeeta EA113 gasoline engine’s related parameter achievement, it has carried on the structural design compution for main parts of the crank link mechanism in the gasoline engine with four cylinders, the main components of and by using ANSYS finite element analysis was carried out on the piston component analysis of the thermodynamics.First of all, of the piston, connecting rod and crankshaft parametric structure design in detail, and the structural strength and rigidity check. Then, using Solidworks software to establish the entity model of piston, and import it into ANSYS software of temperature field analysis and processing, the analysis of the piston within the cylinder heating, a deep understanding of the simplified method of model in theory, applying the appropriate boundary conditions and constraints, calculate the piston temperature distribution under the condition of temperature load. The simulation results show that the simulation results with the actual working condition, engine in this paper the simulation method for type selection, optimum design of crank connecting rod mechanism provides a new way of thinking.

Key words: Engine;Crankshaft-Connecting Rod Mechanism;Analysis of Force;Modeling of Simulation;FEM;Solidworks

目录

摘 要 IABSTRACT II

目录 III

第1章 绪 论 1

1.1 选题的目的和意义 1

1.2 国内外研究现状 2

1.3 设计研究的主要内容 2

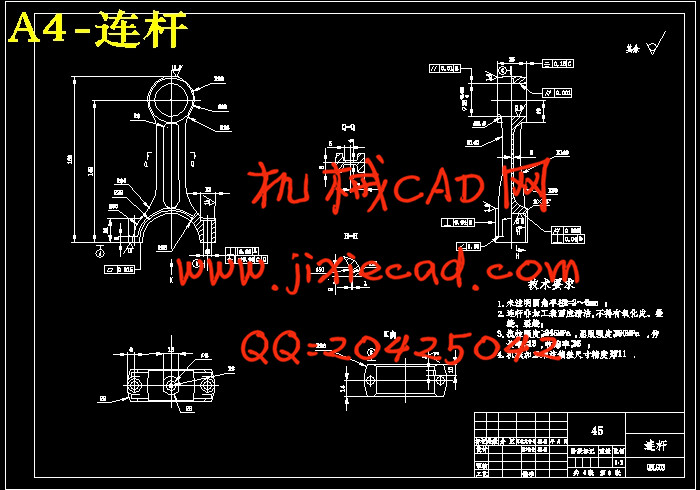

第2章 连杆组的设计 4

2.1 连杆的设计 4

2.1.1 连杆的工作情况、设计要求和材料选用 4

2.1.2 连杆长度的确定 4

2.1.3 连杆小头的结构设计与强度、刚度计算 4

2.1.4 连杆杆身的结构设计与强度计算 7

2.1.5 连杆大头的结构设计与强度、刚度计算 10

2.2 连杆螺栓的设计 12

2.2.1 连杆螺栓的工作负荷与预紧力 12

2.2.2 连杆螺栓的屈服强度校核和疲劳计算 12

2.3 本章小结 13

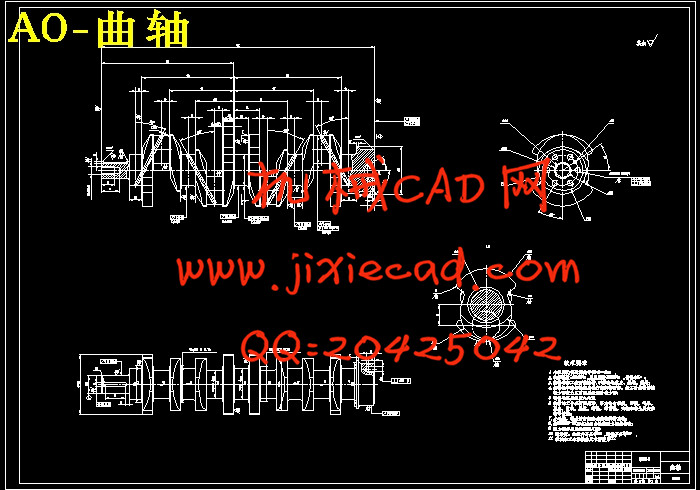

第3章 曲轴的设计 14

3.1 曲轴的结构型式和材料的选择 14

2.1.1 曲轴的工作条件和设计要求 14

3.1.2 曲轴的结构型式 14

3.1.3 曲轴的材料 15

3.2 曲轴的主要尺寸的确定和结构细节设计 15

3.2.1 曲柄销的直径和长度 15

3.2.2 主轴颈的直径和长度 16

3.2.3 曲柄 16

3.2.4 平衡重 16

3.2.5 油孔的位置和尺寸 17

3.2.6 曲轴两端的结构 17

3.2.7 曲轴的止推 18

3.3 曲轴的疲劳强度校核 18

3.3.1 作用于单元曲拐上的力和力矩 18

3.3.2 名义应力的计算 22

3.4 本章小结 24

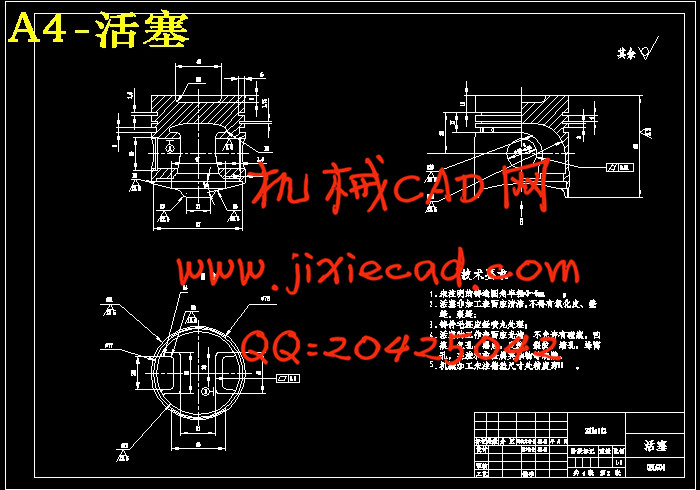

第4章 活塞组的设计 25

4.1 活塞的设计 25

4.1.1 活塞的工作条件和设计要求 25

4.1.2 活塞的材料 26

4.1.3 活塞头部的设计 26

4.1.4 活塞裙部的设计 30

4.2 活塞销的设计 32

4.2.1 活塞销的结构、材料 32

4.2.2 活塞销强度和刚度计算 33

4.3 活塞销座 34

4.3.1 活塞销座结构设计 34

4.3.2 验算比压力 34

4.4 活塞环设计及计算 34

4.4.1 活塞环形状及主要尺寸设计 34

4.4.2 活塞环强度校核 35

4.5 本章小结 36

第5章 活塞的温度场分析 37

5.1 活塞的热负荷和相关参数 37

5.2 活塞热分析边界条件的确定 37

5.2.1燃气对活塞顶部的换热系数和燃气平均温度的确定 38

5.2.2火力岸、活塞环区和裙部换热系数的确定 38

5.2.3内腔换热系数的确定 39

5.2.4冷却油腔换热系数的确定 39

5.3 活塞温度场模拟分析和结果 40

5.4 本章小结 47

结 论 48

参考文献 49

致 谢 50