设计简介

摘 要

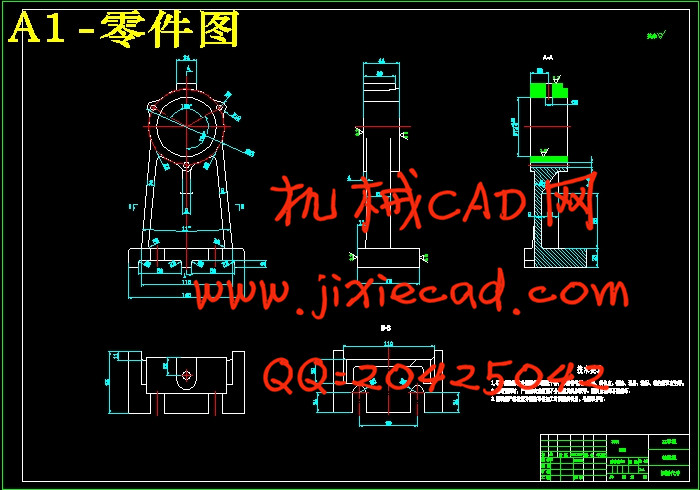

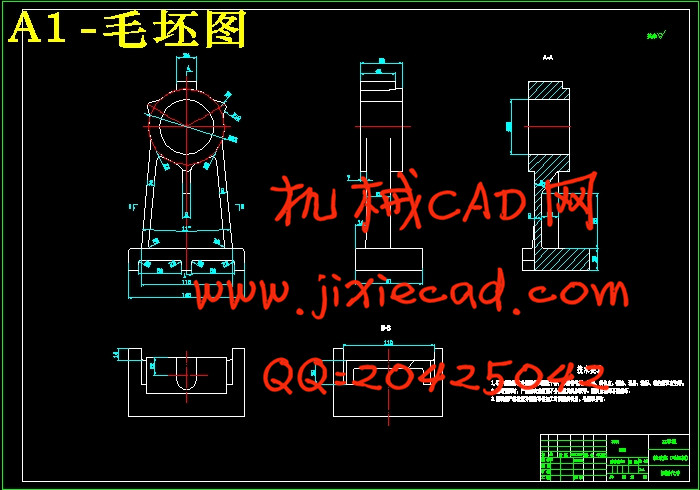

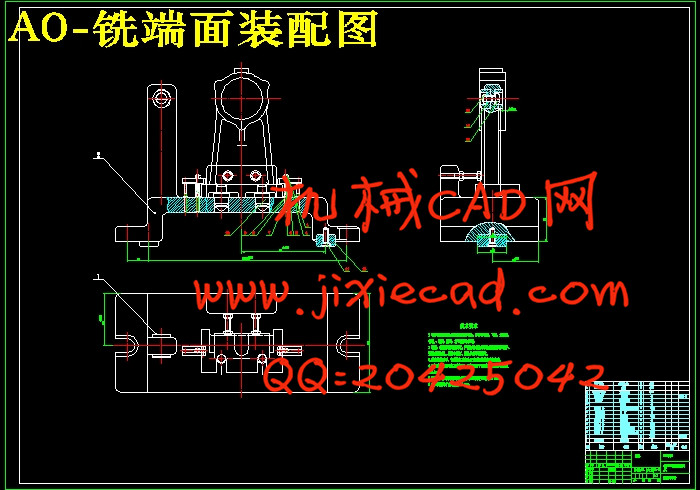

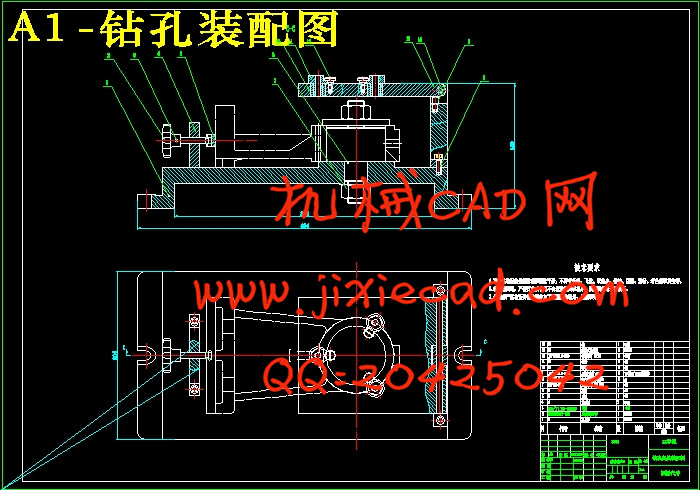

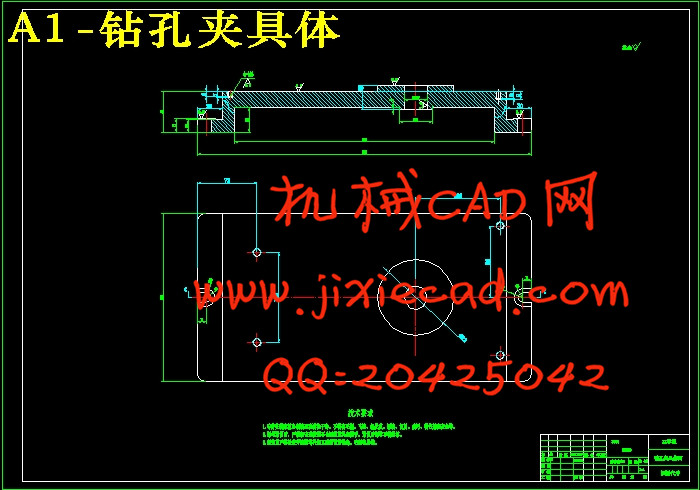

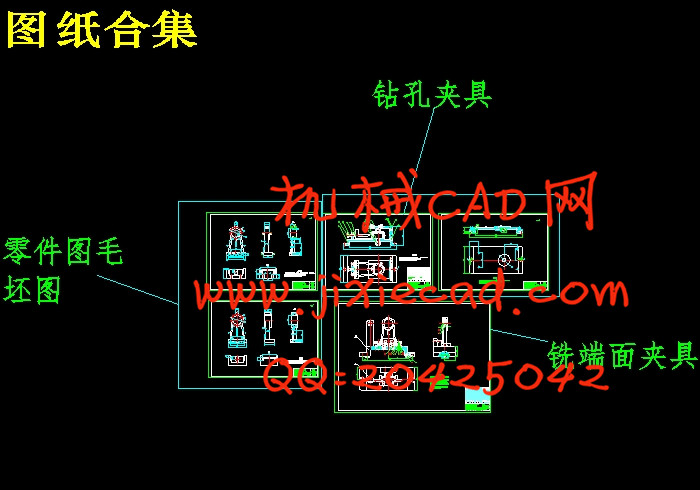

本文是对轴承座零件加工应用及加工的工艺性分析,主要包括对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、加工工艺文件的填写。选择正确的加工方法,设计合理的加工工艺过程。此外还对轴承座零件的两道工序的加工设计了专用夹具.机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本论文夹具设计的主要内容是设计轴承座内孔端面铣床夹具和压盖安装孔钻床夹具设计。

关键词:轴承座,加工工艺,加工方法,工艺文件,夹具

Abstract

This article is for the bearing parts processing application and processing technology and analysis, including the parts of the plan, the choice of blank, the clamping, the craft route making, tool selection, the determination of cutting conditions, processing documents. Choose the correct processing methods, design the reasonable process. In addition to the bearing part two process designing special fixture.Machine tool fixture of many kinds, among them, the most widely used common fixture, size specifications have been standardized, and a professional production plant. While widely used in batch production, specially for a workpiece processing services for the fixture, it needs each factory according to workpiece machining technology to design and manufacture. In this paper, fixture design are the main contents of design the bearing seat hole end milling fixture and cover mounting hole drilling fixture design.

Key Words: Bearing seat, processing technology, processing method, process documentation, fixture

目 录

摘 要 IIAbstract 1

目 录 2

第1章 绪论 4

1.1 机械加工工艺概述 4

1.2机械加工工艺流程 4

1.3夹具概述 5

1.4机床夹具的功能 5

1.5机床夹具的发展趋势 6

1.5.1机床夹具的现状 6

1.5.2现代机床夹具的发展方向 7

第2章轴承座的加工工艺规程设计 8

2.1零件的分析 8

2.1.1零件的作用 8

2.1.2零件的工艺分析 8

2.2确定生产类型 9

2.3确定毛坯 9

2.3.1确定毛坯种类 9

2.3.2确定焊接加工余量及形状 9

2.3.3绘制焊接零件图 9

2.4工艺规程设计 10

2.4.1选择定位基准 10

2.4.2制定工艺路线 10

2.4.3选择加工设备和工艺设备 12

2.4.4机械加工余量、工序尺寸及公差的确定 13

2.5确定切削用量及基本工时 14

2.5.1粗精铣底平面 14

2.5.2粗精铣U型槽 15

2.5.3粗精铣立铣两端面 15

2.5.4铣顶面 16

2.5.5粗精镗

2.5.6钻Φ9的孔 18

2.5.7 确定钻孔

2.6本章小结 21

第3章 钻

3.1 夹具的设计 22

4.1.1 定位分析 22

3.1.2 定位原理 22

3.1.3 定位元件的分析 23

3.1.4 夹紧元件的选择 23

3.1.5定位误差的分析 24

3.1.6切削力及夹紧力的计算 25

3.2 夹具设计及操作的简要说明 26

第4章 铣床夹具设计 27

4.1问题的指出 27

4.2定位基准的选择 27

4.3 定位方案和元件设计 27

4.5定位误差的计算 29

4.6 本章小结 30

结 论 31

参 考 文 献 32

致谢 33