设计简介

摘 要

本次设计的主要内容包括棘轮轴的工艺规程设计和夹具设计的两大方面。制定工艺规程设计的原始资料包括:零件的图样,产品验收质量标准,产品的年生产纲领和生产类型、毛坯图样、生产条件、零件材料等。制定工艺规程设计步骤如下:审查零件的图样,工艺方案的确定,对样品进行工艺分析,零件的毛坯选择以及毛坯图说明; 工艺设计过程(包括加工段的分析,工序的集中和分散,工序顺序的安排,定位基准的选择,零件表面加工方法的选择); 制定工艺路线(工艺方案,工艺方案的比较与分析),工序间尺、公差、表面粗糙度及毛坯尺寸的确定,加工余量、切削用量、工时定额的确定,填写工艺文件。夹具设计必须满足的要求有:保证加工精度,夹具的总体方案应与年生产纲领相适应,安全、方便、减轻劳动强度,排屑顺畅,具有良好的强度、刚度和结构工艺性。夹具设计包括工件的定位,定位误差的分析与计算,夹紧机构的确定,夹具力的确定(包括方向,作用点和大小)。

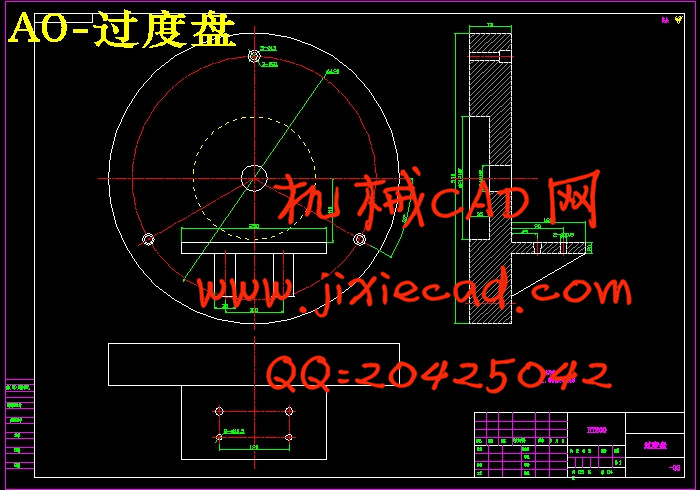

当工艺规程及夹具设计确定后,再绘制夹具总装配图、主要零件图和说明书的编写。

关键词:工艺规程设计;夹具设计;加工余量;定位误差

目 录

摘 要 II本次设计的主要内容包括棘轮轴的工艺规程设计和夹具设计的两大方面。制定工艺规程设计的原始资料包括:零件的图样,产品验收质量标准,产品的年生产纲领和生产类型、毛坯图样、生产条件、零件材料等。制定工艺规程设计步骤如下:审查零件的图样,工艺方案的确定,对样品进行工艺分析,零件的毛坯选择以及毛坯图说明; 工艺设计过程(包括加工段的分析,工序的集中和分散,工序顺序的安排,定位基准的选择,零件表面加工方法的选择); 制定工艺路线(工艺方案,工艺方案的比较与分析),工序间尺、公差、表面粗糙度及毛坯尺寸的确定,加工余量、切削用量、工时定额的确定,填写工艺文件。夹具设计必须满足的要求有:保证加工精度,夹具的总体方案应与年生产纲领相适应,安全、方便、减轻劳动强度,排屑顺畅,具有良好的强度、刚度和结构工艺性。夹具设计包括工件的定位,定位误差的分析与计算,夹紧机构的确定,夹具力的确定(包括方向,作用点和大小)。

当工艺规程及夹具设计确定后,再绘制夹具总装配图、主要零件图和说明书的编写。

关键词:工艺规程设计;夹具设计;加工余量;定位误差

目 录

目 录 V

第一章 、绪论 1

1.1.本课题研究的内容及意义 1

1.2.国内外发展情况 1

1.3.本课题应达到的要求 2

第二章、工艺方案的确定 3

2.1.轴类零件的结构特点 3

2.2.轴零件的技术要求 3

第三章、零件工艺分析 4

3.1 根据零件图和产品装配图,对零件进行工艺分析 4

3.2.计算零件的生产纲领,确定生产类型 4

第四章、毛坯选择和毛坯图说明 5

4.1.毛坯技术分析 5

4.2.确定毛坯种类和制造方法 5

4.3 确定毛坯总余量 5

第五章、工艺设计过程 7

5.1.加工阶段的划分 7

5.2.工序的集中与分散 7

5.3.工序顺序的安排 7

5.4.定位基准的选择 7

5.5.零件的表面加工方法的选择 7

第六章、制定工艺路线 8

6.1.工艺路线方案一 8

6.2.工艺路线方案二 8

6.3.工艺方案的比较与分析 8

第七章、工序间尺寸、公差、表面粗糙度及毛坯尺寸的确定 9

第八章、加工余量,切削用量,工时定额的确定 11

8.1.工序一:铣两端面 11

8.1.1.工步一:铣两端面 11

8.1.2.工步二:两端面打中心孔 11

8.2.工序二:粗车大端主轴 12

8.2.1.工步一:粗车大端Φ187主轴外圆 12

8.3.工序三:粗车中端主轴轮廓 12

8.3.1.工步一:粗车中端Φ167主轴轮廓 12

8.4.工序四:粗车小端外轮廓 13

8.4.1.工步一:粗车小端Φ130主轴轮廓 13

8.5. 工序五:半精车大端主轴轮廓 13

8.5.1 工步一:半精车大端Φ187主轴 13

8.6. 工序六:半精车中端主轴轮廓 14

8.6.1 工步一:半精车中端Φ167主轴 14

8.7. 工序七:半精车小端主轴轮廓 14

8.7.1 工步一:半精车小端Φ130主轴 14

8.8. 工序八:精车大端主轴轮廓 15

8.8.1 工步一:精车大端Φ187主轴 15

8.9. 工序九:精车中端主轴轮廓 15

8.9.1 工步一:精车中端Φ167主轴 15

8.10. 工序十:精车中端主轴轮廓 16

8.10.1 工步一:精车中端Φ130主轴 16

8.11.工序十一:主轴颈淬火 16

8.11.1.工步一:主轴颈淬火 16

8.12.工序十二:磨轴外圆及其轴肩面 17

8.12.1.工步一:磨轴外圆及其轴肩面 17

8.13.工序十三:磨中端主轴 17

8.13.1.工步一:磨中主轴颈及其轴肩面 17

8.14.工序十四:磨小端主轴其轴肩面 18

8.14.1工步一:磨小端主轴其轴肩面 18

8.15.工序十五:去毛刺 18

8.16.工序十六:检验 18

第九章、专用夹具设计 19

9.1.机床夹具设计概述 19

9.1.1.机床夹具概述 19

9.1.2.机床夹具的分类 19

9.1.3.机床夹具的组成和功用 20

9.1.4.夹具总体方案设计 20

9.2.夹具设计 21

9.2.1. 问题的提出 21

9.2.2.定位方式与定位基准的选择 21

9.2.3.夹具机构设计 21

9.2.4.定位销长度的分析 22

9.2.5 定位误差的分析与计算 22

9.2.6.夹紧装置的确定 25

9.2.7.夹紧力的确定 26

第十章、结论与展望 28

10.1.结论 28

10.2.不足之处与未来展望 28

致 谢 30

参考文献 31