设计简介

摘要

本次设计是对后钢板弹簧吊耳零件的加工工艺规程及一些工序的专用夹具设计。后钢板弹簧吊零件的主要加工表面是平面及孔。由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。所以本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。基准选择以后钢板弹簧吊耳大外圆端面作为粗基准,以后钢板弹簧吊耳大外圆端面与两个工艺孔作为精基准。主要加工工序安排是先以后钢板弹簧吊耳大外圆端面互为基准加工出端面,再以端面定位加工出工艺孔。在后续工序中除个别工序外均用端面和工艺孔定位加工其他孔与平面。整个加工过程均选用组合机床。

关键词 加工工艺;专用夹具;后钢板弹簧吊耳

目录

绪论....................................................................................................................... 1

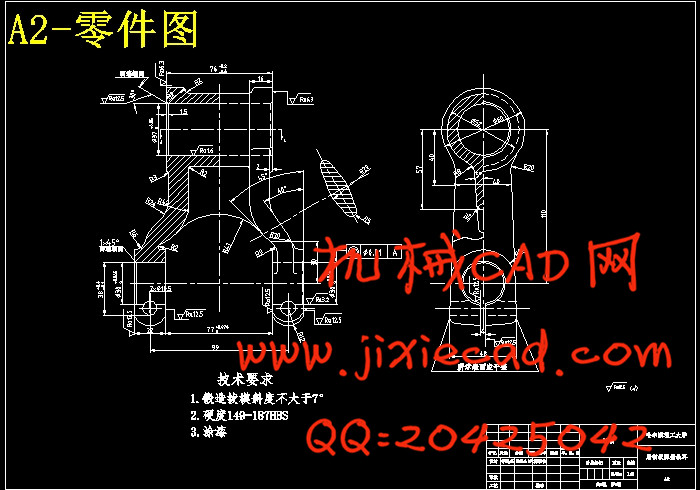

第1章 零件的分析............................................................................................. 2

1.1 零件的分析............................................................................................. 2

1.1.1 零件的作用....................................................................................... 2

1.1.2 零件的工艺分析............................................................................... 3

1.2 弹簧吊耳零件的技术要求..................................................................... 3

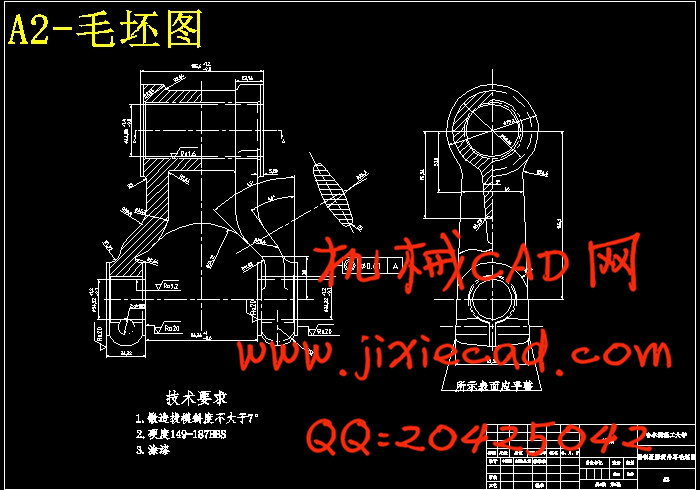

第2章 确定毛坯,绘制毛坯图......................................................................... 4

2.1 确定毛坯的制造形式............................................................................. 4

2.2 确定毛坯的尺寸公差和机械加工余量................................................. 4

2.3 吊耳毛坯尺寸公差及机械加工余量..................................................... 4

第3章 拟定弹簧吊耳工艺路线及机床、工艺装备的选用............................. 6

3.1 零件的加工定位基准............................................................................. 6

3.2 零件表面加工方法的确定,吊耳各表面加工方案............................. 7

3.3 工序顺序的安排..................................................................................... 7

3.3.1 工艺方案一、工艺路线................................................................... 7

3.3.2 工艺方案二、工艺路线................................................................... 8

3.4 工艺方案的比较与分析......................................................................... 8

3.5 确定吊耳工艺路线................................................................................. 8

3.6 机床设备的选用..................................................................................... 9

第5章 加工余量,工序尺寸和公差的确定................................................... 10

5.1 加工两端面的加工余量、工序尺寸和公差的确定........................... 10

5.2 吊耳各加工表面的机械加工余量....................................................... 11

5.3 确定切削用量及基本工时(机动时间)........................................... 12

第6章 专用夹具设计....................................................................................... 16

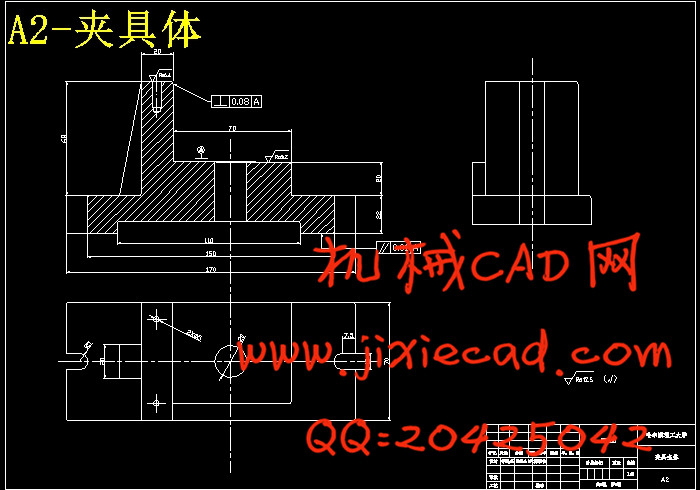

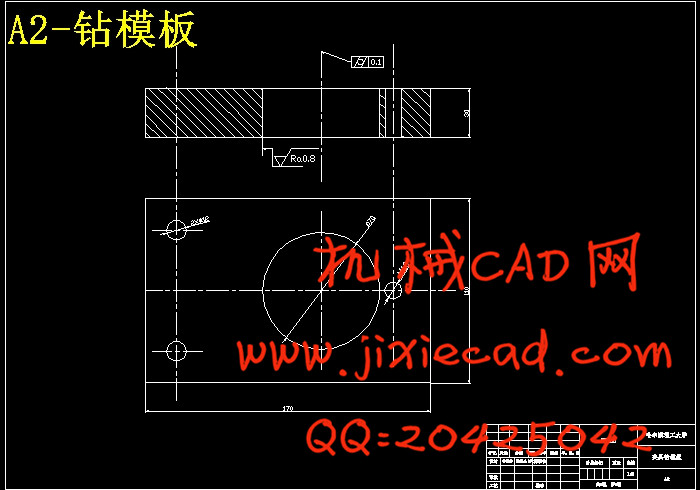

6.1 加工 工艺孔夹具设计............................................................. 16

工艺孔夹具设计............................................................. 16

6.2 定位方案的分析和定位基准的选择................................................... 16

6.3 定位误差分析....................................................................................... 17

6.4 切削力的计算与夹紧力分析............................................................... 17

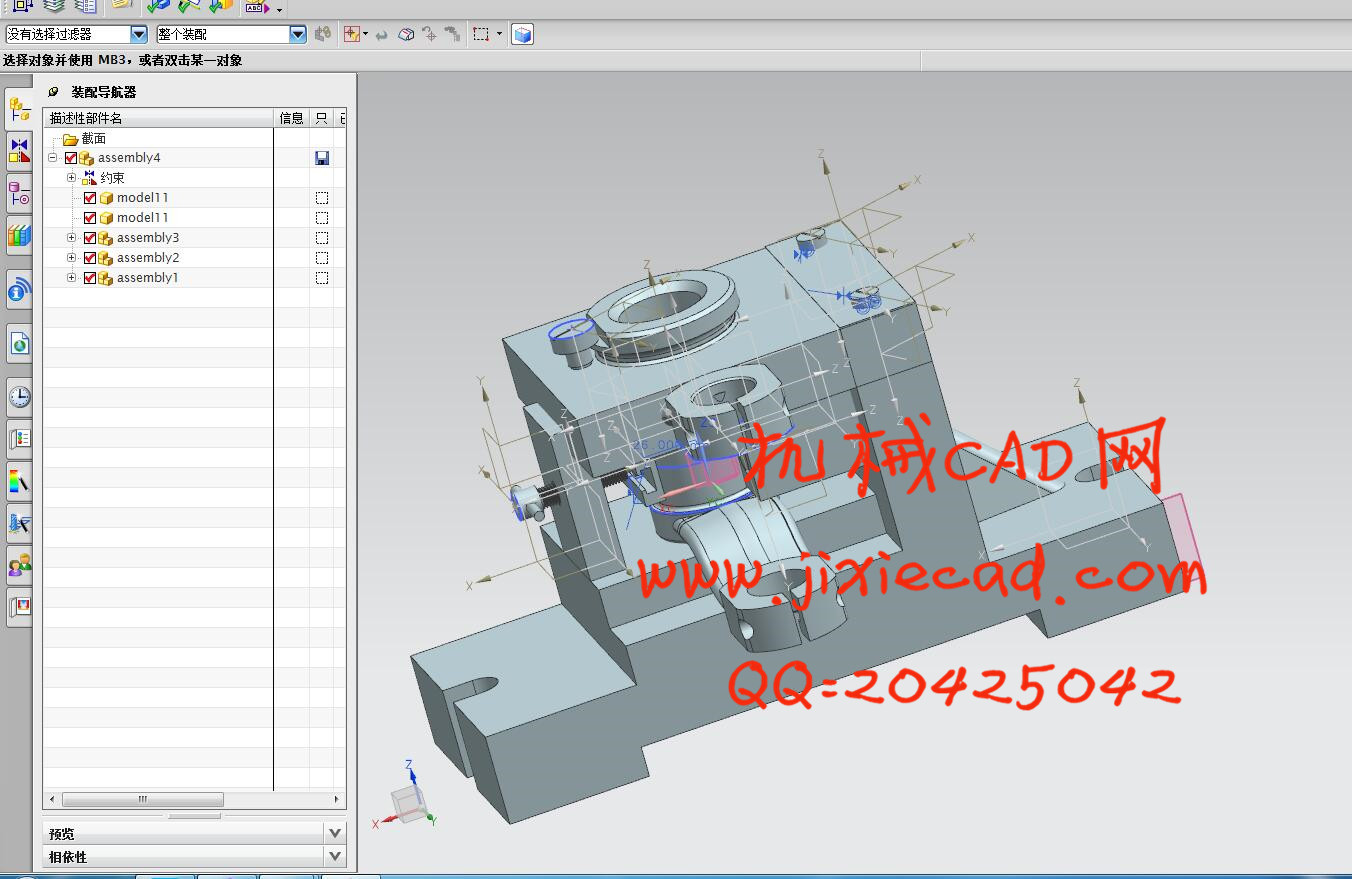

第7章 UG三维造型.......................................................................................... 18

7.1 UG简介.................................................................................................. 18

7.2 零件的三维建模................................................................................... 18

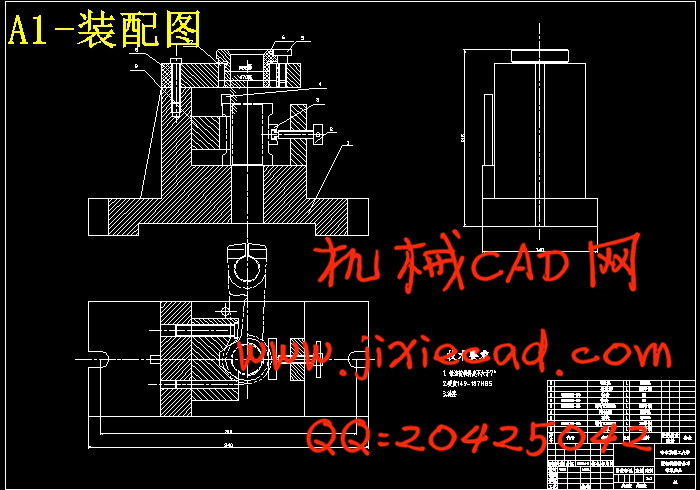

7.3 整体装配............................................................................................... 19

结论..................................................................................................................... 20

参考文献............................................................................................................. 21

致谢..................................................................................................................... 22

本次设计是对后钢板弹簧吊耳零件的加工工艺规程及一些工序的专用夹具设计。后钢板弹簧吊零件的主要加工表面是平面及孔。由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。所以本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。基准选择以后钢板弹簧吊耳大外圆端面作为粗基准,以后钢板弹簧吊耳大外圆端面与两个工艺孔作为精基准。主要加工工序安排是先以后钢板弹簧吊耳大外圆端面互为基准加工出端面,再以端面定位加工出工艺孔。在后续工序中除个别工序外均用端面和工艺孔定位加工其他孔与平面。整个加工过程均选用组合机床。

关键词 加工工艺;专用夹具;后钢板弹簧吊耳

目录

绪论....................................................................................................................... 1

第1章 零件的分析............................................................................................. 2

1.1 零件的分析............................................................................................. 2

1.1.1 零件的作用....................................................................................... 2

1.1.2 零件的工艺分析............................................................................... 3

1.2 弹簧吊耳零件的技术要求..................................................................... 3

第2章 确定毛坯,绘制毛坯图......................................................................... 4

2.1 确定毛坯的制造形式............................................................................. 4

2.2 确定毛坯的尺寸公差和机械加工余量................................................. 4

2.3 吊耳毛坯尺寸公差及机械加工余量..................................................... 4

第3章 拟定弹簧吊耳工艺路线及机床、工艺装备的选用............................. 6

3.1 零件的加工定位基准............................................................................. 6

3.2 零件表面加工方法的确定,吊耳各表面加工方案............................. 7

3.3 工序顺序的安排..................................................................................... 7

3.3.1 工艺方案一、工艺路线................................................................... 7

3.3.2 工艺方案二、工艺路线................................................................... 8

3.4 工艺方案的比较与分析......................................................................... 8

3.5 确定吊耳工艺路线................................................................................. 8

3.6 机床设备的选用..................................................................................... 9

第5章 加工余量,工序尺寸和公差的确定................................................... 10

5.1 加工两端面的加工余量、工序尺寸和公差的确定........................... 10

5.2 吊耳各加工表面的机械加工余量....................................................... 11

5.3 确定切削用量及基本工时(机动时间)........................................... 12

第6章 专用夹具设计....................................................................................... 16

6.1 加工

6.2 定位方案的分析和定位基准的选择................................................... 16

6.3 定位误差分析....................................................................................... 17

6.4 切削力的计算与夹紧力分析............................................................... 17

第7章 UG三维造型.......................................................................................... 18

7.1 UG简介.................................................................................................. 18

7.2 零件的三维建模................................................................................... 18

7.3 整体装配............................................................................................... 19

结论..................................................................................................................... 20

参考文献............................................................................................................. 21

致谢..................................................................................................................... 22